|

|

@@ -103,6 +103,7 @@ Dieses soll die Energieeffizienz der Kernschießmaschinen beim Kunden messen und

|

|

|

|

|

|

Ein zweiter Nutzen ist die genauere Erfassung von Fehlerzuständen. Die Kernschießmaschinen sind sehr komplex und bestehen aus vielen verschiedenen Baugruppen. Die LMS nutzt bereits Fehleranalysetools der Steuerungen, um Probleme mit den Anlagen zu identifizieren und zu beheben. Das Monitoring-System soll diesen Prozess so unterstützen, dass eine vorzeitige Erkennung und Meldungen von elektrischen Problemen bei der Qualitätskontrolle möglich ist und auch die Ursache für die Probleme besser ermittelt werden kann. Dieses Monitoring-System soll dabei helfen, die Anlagen in einem Zustand zu halten, in dem sie effizient arbeiten können und auch die Wartungskosten pro hergestelltem Kern möglichst gering bleiben.

|

|

|

|

|

|

+\newpage

|

|

|

\section{Problemstellung}\label{problemstellung}

|

|

|

|

|

|

\subsection{Bestandteile und Inhalt}

|

|

|

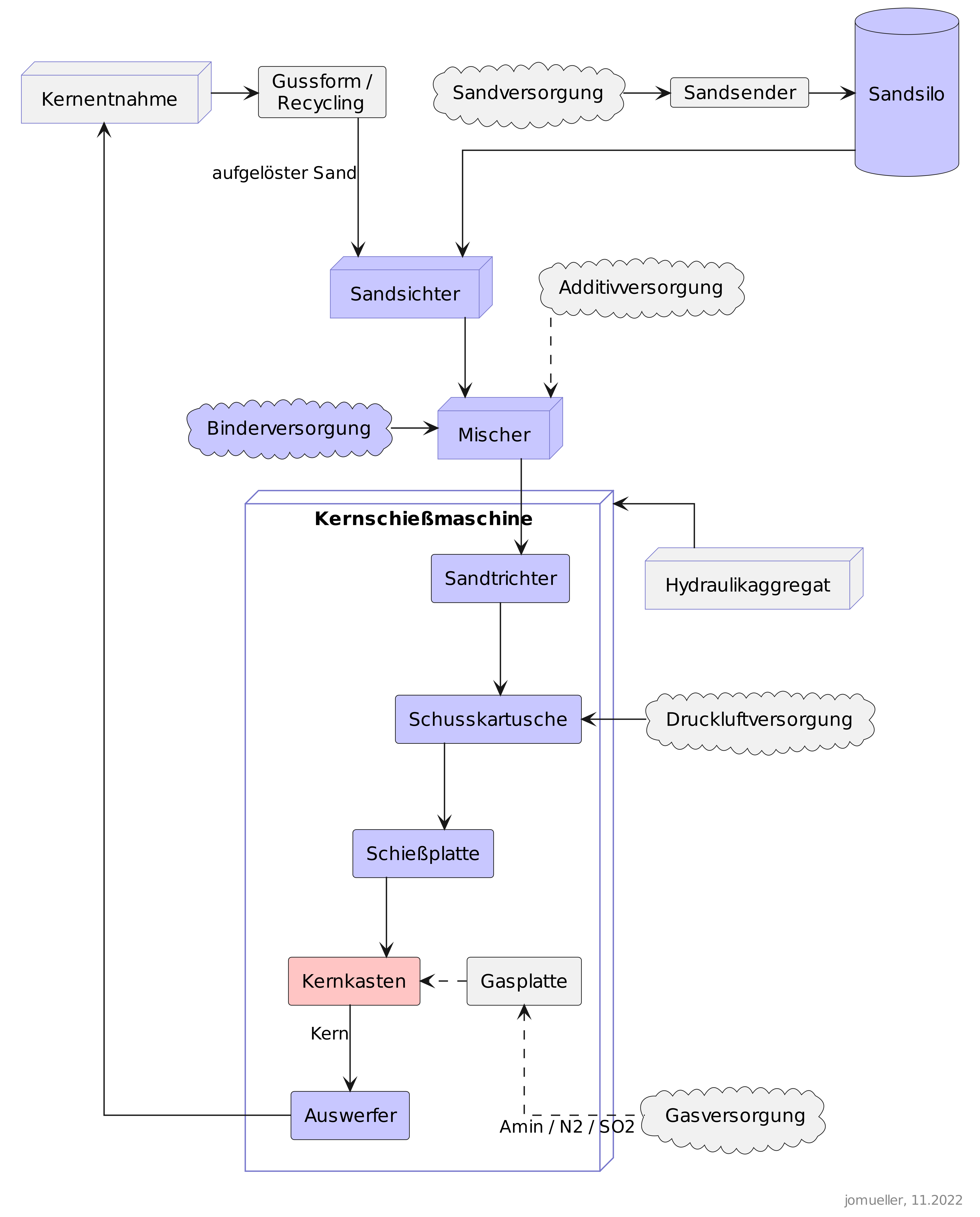

@@ -173,12 +174,12 @@ Abbildung \ref{fig:Herstellung von Kernen} zeigt den Materialfluss rund um eine

|

|

|

|

|

|

\begin{figure}[H]

|

|

|

\centering

|

|

|

- \includegraphics[width=16cm]{out/diagrams/kernschießmaschinen/Kernschießmaschinen.png}

|

|

|

- \caption{Herstellung von Kernen}

|

|

|

+ \includegraphics[width=14cm]{out/diagrams/kernschießmaschinen/Kernschießmaschinen.png}

|

|

|

+ \caption{Prozessroutine des Kernschießens}

|

|

|

\label{fig:Herstellung von Kernen}

|

|

|

\end{figure}

|

|

|

|

|

|

-Zuerst wird dem Mischer eine dosierte Menge Sand aus dem Sandsilo zugeführt. Danach wird dieser mit einem Bindemittel vermengt. Optional werden auch je nach Rezept Additive wie Holzfasern oder Asche beigemischt. Das Gemisch wird anschließend über einen Sandsender in den Sandtrichter geladen. Aus dem Trichter wird dann wieder eine genau dosierte Menge Sand in die Schusskartusche abgegeben. Nun wird die Schusskartusche mit Druckluft befüllt und dann mit bis zu $100\mathrm{bar}$ über die Schießplatte in den Kernkasten entleert. Optional kann der Kernkasten begast werden, um den Aushärtungsprozess des Bindemittels zu beschleunigen. Nach dem Schuss wird der fertige Kern mit Hilfe von Abdrückern aus dem Kernkasten entfernt und dann der Maschine entnommen. Danach können weitere Schritte wie das Entgraten des Kerns erfolgen, bis der Kern letztendlich in einer Gussform als Platzhalter für einen negativen Raum seine Aufgabe erfüllt. Abschließend kann er wieder chemisch aufgelöst werden, sodass der Sand als Recyclingmaterial wieder dem ursprünglichen Prozess beigefügt werden kann.

|

|

|

+Zuerst wird dem Mischer eine dosierte Menge Sand aus dem Sandsilo zugeführt. Danach wird dieser mit einem Bindemittel vermengt. Optional werden auch je nach Rezept Additive wie Holzfasern oder Asche beigemischt. Das Gemisch wird anschließend über einen Sandsender oder Sandtransportwagen in den Sandtrichter geladen. Aus dem Trichter wird dann erneut eine genau dosierte Menge Sand in die Schusskartusche abgegeben. Nun wird die Schusskartusche mit Druckluft befüllt und kurz danach mit bis zu $100\mathrm{bar}$ über die Schießplatte in den Kernkasten entleert. Alternativ zu selbst härtenden Bindemitteln des Cold-Box-Verfahrens, kann der Kernkasten im Hot-Box-Verfahren begast und erwärmt werden, um den Aushärtungsprozess des Bindemittels chemisch anzustoßen. Nach dem Schuss wird der fertige Kern mit einem Auswerfer aus dem Kernkasten entfernt und dann der Maschine entnommen. Danach können weitere Schritte wie das Entgraten des Kerns erfolgen, bis der Kern letztendlich in einer Gussform als Platzhalter für einen negativen Raum seine Aufgabe erfüllt. Abschließend kann er wieder chemisch aufgelöst werden, sodass der Sand als Recyclingmaterial wieder dem ursprünglichen Prozess beigefügt werden kann.\cite{DeGarmo2004-vf}

|

|

|

|

|

|

Die Kernschießmaschinen von LMS arbeiten komplett automatisch und können

|

|

|

mehrere Kerne pro Minute herstellen. Sie bestehen, wie viele

|

|

|

@@ -208,23 +209,22 @@ sind im folgenden Kapitel näher erläutert. Wenn mehrere Steuerungen sich

|

|

|

gegenseitig überwachen oder deren Einstellungen über ein

|

|

|

Human-Maschine-Interface (HMI) angepasst werden können, dann geschieht

|

|

|

dies in der Überwachungsebene. Sie ist die höchste

|

|

|

-Automatisierungsebene, die man am Ort der Anlage vorfinden kann. In ihr

|

|

|

-befindet sich auch der Hauptteil des Energieüberwachungssystems, da

|

|

|

-dieses nicht zur Steuerung der Anlage beiträgt.

|

|

|

+Automatisierungsebene, die sich am Ort der Anlage befindet. In ihr

|

|

|

+befindet sich auch der Hauptteil des konzipierten Energieüberwachungssystems.

|

|

|

|

|

|

\subsection{Industrielle Steuerungen}

|

|

|

|

|

|

-Industrielle Steuerungen sind das Herzstück industrieller Anlagen. Sie sind für die Steuerung der Anlage zuständig und kommunizieren mit den Sensoren und Aktoren über verschiedene Bussysteme. Früher wurden hauptsächlich sogenannte \emph{PLCs} (programmable logic controller, deutsch SPS) eingesetzt. Diese sind spezielle echtzeitfähige Steuerungen, die mit ihrer eigenen Programmiersprache programmiert werden. Durch die stetige Entwicklung der Technik und die damit verbundene Verfügbarkeit von leistungsfähigeren und kostengünstigeren Hardwarekomponenten spricht man heute eher von \emph{CPUs} (central processing unit), da die Steuerung nicht nur für die Steuerung der Anlage zuständig ist, sondern auch ein Teil der höher gelegenen Kontrollsysteme (\emph{SCADA}) ist. Somit muss eine moderne Steuerung auch Protokolle wie HTTP oder OPC UA unterstützen, die den Austausch mit anderen Systemen auf Basis der Internetprotokolle ermöglichen.

|

|

|

+Industrielle Steuerungen sind das Herzstück industrieller Anlagen. Sie sind für die Steuerung der Anlage zuständig und kommunizieren mit den Sensoren und Aktoren über verschiedene Bussysteme. Früher wurden hauptsächlich sogenannte \emph{PLCs} (programmable logic controller, deutsch: SPS) eingesetzt. Diese sind spezielle echtzeitfähige Steuerungen, die mit ihrer eigenen Programmiersprache programmiert werden. Durch die stetige Entwicklung der Technik und die damit verbundene Verfügbarkeit von leistungsfähigeren und kostengünstigeren Hardwarekomponenten spricht man heute eher von \emph{CPUs} (central processing unit), da die Steuerung nicht nur für die Steuerung der Anlage zuständig ist, sondern auch ein Teil der höher gelegenen Kontrollsysteme (\emph{SCADA}) ist. Somit muss eine moderne Steuerung auch Protokolle wie HTTP oder OPC UA unterstützen, die den Austausch mit anderen Systemen auf Basis der Internetprotokolle ermöglichen.

|

|

|

|

|

|

\subsection{Feldbusverteiler}

|

|

|

|

|

|

-Mit dem Aufkommen der Industrie 4.0 und der damit verbundenen Vernetzung von Anlagen und Maschinen wurde die Kommunikation zwischen den einzelnen Komponenten immer wichtiger. Um die Kommunikation zwischen den einzelnen Komponenten zu vereinfachen und zu beschleunigen, wurden sogenannte \emph{Feldbusverteiler} entwickelt. Diese sind kleine Geräte, die über verschiedene Schnittstellen mit den einzelnen Komponenten verbunden sind. Sie sind in der Lage, die Daten der einzelnen Komponenten zu sammeln und an die nächsthöhere Steuerung weiterzuleiten. Im Vergleich zu \emph{Interfacemodulen}, welche meist direkt neben der CPU angebracht sind, wird mit ihnen der Verdrahtungsaufwand zwischen den einzelnen Komponenten und der Steurung reduziert. Die Kommunikation zwischen den einzelnen Feldbusverteilern und der Steuerung erfolgt über ein Bussystem wie zum Beispiel \emph{EtherNet/IP} oder \emph{ProfiNet}.

|

|

|

+Mit dem Aufkommen der Industrie 4.0 und der damit verbundenen Vernetzung von Anlagen und Maschinen wurde die Kommunikation zwischen den einzelnen Komponenten immer wichtiger. Um die Kommunikation zwischen den einzelnen Komponenten zu vereinfachen und zu beschleunigen, wurden sogenannte \emph{Feldbusverteiler} entwickelt. Diese sind dezentrale Geräte, die über verschiedene Schnittstellen mit den einzelnen Komponenten verbunden sind. Sie sind in der Lage, die Daten der einzelnen Komponenten zu sammeln und an die nächsthöhere Steuerung weiterzuleiten. Im Vergleich zu \emph{Interfacemodulen}, welche meist direkt neben der CPU angebracht sind, wird mit ihnen der Verdrahtungsaufwand zwischen den einzelnen Komponenten und der Steurung reduziert. Die Kommunikation zwischen den einzelnen Feldbusverteilern und der Steuerung erfolgt über ein Bussystem wie zum Beispiel \emph{EtherNet/IP} oder \emph{ProfiNet}.

|

|

|

|

|

|

\subsection{Feldbussysteme}\label{feldbusses}

|

|

|

|

|

|

In den Anlagen werden verschiedene Arten von Datenbussen verwendet. Die für dieses Projekt relevantesten sind \emph{ProfiNet}, \emph{EtherNet/IP} und \emph{CC-Link IE}. ProfiNet ist ein Feldbus, der von der \emph{Profibus Nutzerorganisation e.V.} (PNO) entwickelt wurde. Er ist ein offener Feldbus, der auf dem \emph{Ethernet}-Standard basiert. Er kommt hauptsächlich in CPUs von Siemens zum Einsatz.

|

|

|

EtherNet/IP ist ein Feldbus, der von der \emph{Rockwell Automation} entwickelt wurde. Er ist für die Übertragung von Daten mit hoher Geschwindigkeit und hoher Zuverlässigkeit ausgelegt. Da er auf den \emph{TCP/IP}-Standards TCP und UDP aufbaut, ist er im Gegensatz zu ProfiNet mit allen normalen Ethernet-Teilnehmern kompatibel. Jedoch kann er dadurch nicht das strikte Echtzeitkriterium einhalten, so wie es bei ProfiNet der Fall ist. Er kommt hauptsächlich in CPUs von Allen-Bradley zum Einsatz.

|

|

|

-CC-Link IE ist ein Feldbus, der von der \emph{CC-Link Partner Association} entwickelt wurde. Er wird bevorzugt in industriellen Steuerungen und Roboterarmen von Mitsubishi eingesetzt. Er basiert auf Gigabit-Ethernet. Jedoch ist er nicht so weit verbreitet wie die anderen beiden Feldbusse.

|

|

|

+CC-Link IE ist ein Feldbus, der von der \emph{CC-Link Partner Association} entwickelt wurde. Er wird bevorzugt in industriellen Steuerungen und Roboterarmen von Mitsubishi eingesetzt. Er basiert auf Gigabit-Ethernet. Er ist jedoch nicht so weit verbreitet wie die anderen beiden Feldbusse.\cite{Brooks2001EtherNetIPIP, mitsubishi_cpu, Profinet}

|

|

|

|

|

|

\subsection{Strommessung}

|

|

|

|

|

|

@@ -238,7 +238,7 @@ Alternativ zum Hall-Sensor kann auch eine andere Art von Stromsensoren verwendet

|

|

|

Die abstrakten Ideen aus der Problemstellung können nun in konkrete

|

|

|

Lösungen umgesetzt werden. Zuerst werden die benötigten Aufgaben

|

|

|

bestimmten Komponenten zugeordnet. Anschließend werden die einzelnen

|

|

|

-Komponenten genauer beschrieben. Die Aufgaben des Energie-Erfassungs-Systems können in fünf Kategorien unterteilt werden: die Datenerfassung, -übertragung, -verarbeitung, -speicherung und Datenvisualisierung. Darstellung \ref{fig:datenfluss} zeigt die

|

|

|

+Komponenten genauer beschrieben. Die Aufgaben des Energieüberwachungssystems können in fünf Kategorien unterteilt werden: die Datenerfassung, -übertragung, -verarbeitung, Datenspeicherung und -visualisierung. Darstellung \ref{fig:datenfluss} zeigt die

|

|

|

Zuordnung der Aufgaben zu den Komponenten, welche in den folgenden Abschnitten beschrieben werden.

|

|

|

|

|

|

\begin{figure}[H]

|

|

|

@@ -263,8 +263,7 @@ In der ersten Gruppe werden für jede Phase jeweils Strom,

|

|

|

Spannung und deren Beziehung

|

|

|

zueinander erfasst. Dies ergibt ein komplettes Bild über den momentanen

|

|

|

Leistungsbedarf und den Energieverbrauch der Anlage über einen längeren

|

|

|

-Zeitraum. Wie in der Darstellung zu sehen ist, wird die zweite

|

|

|

-Sensorgruppe an der \(24\mathrm{V}\) Kleinstspannungsverteilung

|

|

|

+Zeitraum. Wie in der Darstellung \ref{fig:datenfluss} zu sehen ist, wird die zweite Sensorgruppe an der \(24\mathrm{V}\) Kleinstspannungsverteilung

|

|

|

angebracht. Diese Entscheidung wurde getroffen, da die

|

|

|

Steuerspannungsversorgung nach firmeninterner Beobachtung viel

|

|

|

anfälliger für Überlastereignisse ist als die Versorgung der

|

|

|

@@ -284,10 +283,10 @@ messen, deshalb findet die Messung an einer zentralen Stelle statt, wo

|

|

|

mehrere Komponentengruppen mit wenigen dutzend Strommesskanälen

|

|

|

abgedeckt werden können. Eine solche für die Messung der

|

|

|

\(24\mathrm{V}\)-Versorgung geeignete Stelle ist in den

|

|

|

-Kernschießanlagen kurz vor den Potenzialklemmen, nämlich da wo sich die

|

|

|

+Kernschießanlagen kurz vor den Potenzialklemmen, nämlich dort wo sich die

|

|

|

elektronischen Untersicherungen befinden. Diese Sicherungen werden,

|

|

|

neben den Netzteilen selbst, in der

|

|

|

-\href{30_Implementierung.md}{Implementierung} für die Messung der Ströme

|

|

|

+Implementierung für die Messung der Ströme

|

|

|

instrumentiert.

|

|

|

|

|

|

Die meistverwendete Punkt-zu-Punkt-Verbindung in LMS-Anlagen ist \emph{IO-Link}. Dieses Protokoll ist

|

|

|

@@ -296,7 +295,7 @@ vorgesehen. Die Sensoren werden zusätzlich über den IO-Link-Master mit Strom v

|

|

|

hinzugefügten Energiesensoren werden vorzugsweise auch in dieses

|

|

|

Sensornetzwerk integriert. Wenn dies so umgesetzt wird, dann werden die Signale, so wie bei allen anderen Sensoren auch,

|

|

|

über Feldbusverteiler beziehungsweise Interfacemodule mit

|

|

|

-IO-Link-Master-Karten zu der zentralen Steuerung der Anlage geleitet. Alternativ zur \emph{IO-Link}-Einbindung ist es aber auch möglich, die Energiesensoren direkt in die Feld- oder Steuerungsebene einzubinden, wenn diese über eine entsprechende Schnittstelle verfügen.

|

|

|

+IO-Link-Master-Karten zu der zentralen Steuerung der Anlage geleitet. Alternativ zur \emph{IO-Link}-Einbindung ist es aber auch möglich, die Energiesensoren direkt in die Feld- oder Steuerungsebene einzubinden, wenn jene über eine entsprechende Schnittstelle verfügen.

|

|

|

|

|

|

Unabhängig vom Feldbussystem muss eine Abfragerate der Energiesensoren

|

|

|

festgelegt werden. Als Referenz wird hier die Taktzeit einer

|

|

|

@@ -306,7 +305,7 @@ Verarbeitungssystem nicht unterschritten werden kann. Als oberes Limit

|

|

|

ist bei den zu betrachtenden Kernschießanlagen die Dauer der kürzesten

|

|

|

Aktorbetätigung der Kernschießmaschine anzusetzen. Nach Aussage der

|

|

|

zuständigen Mitarbeiter ist dafür ein Intervall von \(100\mathrm{ms}\)

|

|

|

-ausreichend. Zudem werden von \emph{IO-Link}-Teilnehmern die Prozessdaten bereits periodisch übertragen. Beim \emph{IFM DF2101} $24\mathrm{V}$ IO-Link Sensorsystem ist beispielsweise eine minimale Zykluszeit von \(20\mathrm{ms}\) angegeben. In Kombination der beiden Grenzwerte wird daher je nach

|

|

|

+ausreichend. Zudem werden von \emph{IO-Link}-Teilnehmern die Prozessdaten bereits periodisch übertragen. Beim \emph{IFM DF2101} $24\mathrm{V}$ IO-Link Sensorsystem ist beispielsweise eine minimale Zykluszeit von \(20\mathrm{ms}\) angegeben (siehe Anhang \ref{ifm_df2101}). In Kombination der beiden Grenzwerte wird daher je nach

|

|

|

Möglichkeit ein Messintervall von \(20\mathrm{ms}\) angestrebt. Somit

|

|

|

können auch sehr kurzzeitige Fehlerereignisse erkannt und analysiert

|

|

|

werden.

|

|

|

@@ -351,7 +350,7 @@ kann dadurch beispielsweise vor Ort auf einem industriellen Box-PC, oder

|

|

|

auch über eine Netzwerkverbindung aus einem entfernten Datenzentrum

|

|

|

durchgeführt werden. Aus sicherheitstechnischen Gründen darf die

|

|

|

verwendete Plattform nur lesend über die erhobenen Messwerte verfügen

|

|

|

-und nicht in den Prozessablauf der Anlage eingreifen. Das in Abbildung \ref{fig:datenfluss} dargestellte Programm \emph{PLC-Connector} ist eigens für diesen Zweck entwickelt worden und wird in Kapitel \ref{verarbeitungssoftware} näher erläutert.

|

|

|

+und nicht in den Prozessablauf der Anlage eingreifen. Das in Abbildung \ref{fig:datenfluss} dargestellte Programm \emph{PLC-Connector} ist mit dieser Arbeit eigens für jenen Zweck entwickelt worden und wird in Kapitel \ref{verarbeitungssoftware} näher erläutert.

|

|

|

|

|

|

Die Datenverarbeitung findet in zwei Schritten statt. Zunächst wird

|

|

|

periodisch mit den datenüber-mittelnden Komponenten des

|

|

|

@@ -366,7 +365,7 @@ verschiedenen Quellen sicherzustellen. Im zweiten Schritt werden die Datensätze

|

|

|

Status der Anlagensteuerung kombiniert, sodass pro Prozessschritt ein

|

|

|

wiederholbares Datenbild entsteht. Ein Prozessschritt ist ein zeitlich

|

|

|

begrenzter Zustand der Anlage, in der eine bestimmte Gruppe von Aktoren

|

|

|

-aktiviert wird. Dies kann beispielsweise das Einfahren des Hubtisches

|

|

|

+aktiviert wird. Dies kann beispielsweise das Einfahren des Auswerfers

|

|

|

sein. Die elektrischen Verbräuche während dieses Schrittes können so als

|

|

|

Funktion der Schrittnummer und Zeit nach Beginn des Vorgangs dargestellt

|

|

|

werden. Das Datenbild besteht dann im einfachsten Fall aus

|

|

|

@@ -384,7 +383,7 @@ Anschließend werden je nach erwartetem zeitlichem Verlauf des Datenbilds

|

|

|

einige Aggregationen wie Durchschnitt, Maximum oder Varianz einzelner

|

|

|

Kanäle erhoben, um schließlich einfache Kennzahlen für diesen Schritt zu

|

|

|

erhalten. Damit können nun Aussagen wie beispielsweise

|

|

|

-„Das für den Hubtisch zuständige Ventil hat beim zweitausendsten Aktivieren einen zusätzlichen Strom von $1,3\mathrm{A}$ verbraucht.“

|

|

|

+„Das für den Auswerfer zuständige Ventil hat beim zweitausendsten Aktivieren einen zusätzlichen Strom von $1,3\mathrm{A}$ verbraucht.“

|

|

|

getroffen werden.

|

|

|

|

|

|

\subsection{Datenspeicherung}\label{datenspeicherung}

|

|

|

@@ -403,15 +402,13 @@ entfernten PC. Hier besteht kein großer Entwicklungsbedarf, da eine Einbindung

|

|

|

\subsection{Wahl des

|

|

|

480V-Sensorsystems}\label{wahl-des-480v-sensorsystems}

|

|

|

|

|

|

-Für die Suche nach einem geeigneten $480\mathrm{V}$-Sensorsystem wurden

|

|

|

-verschiedene Kriterien definiert, die ein System erfüllen muss. Diese

|

|

|

-Kriterien sind:

|

|

|

+Für die Suche nach einem geeigneten $480\mathrm{V}$-Sensorsystem wurden im Rahmen der Problemstellung diverse Kriterien definiert, die das Sensorsystem erfüllen muss. Diese Kriterien sind:

|

|

|

|

|

|

\begin{itemize}

|

|

|

\item

|

|

|

Die Messwerte müssen unmittelbar abrufbar sein.

|

|

|

|

|

|

- Wie bereits in der Theorie erwähnt, ist es wichtig, dass die Messung

|

|

|

+ Es ist wichtig, dass die Messung

|

|

|

in Echtzeit erfolgt, damit die Verarbeitung und Filterung der Daten

|

|

|

vor der Speicherung erfolgen kann. Zudem bietet dies die Möglichkeit,

|

|

|

zeitnah Alarme aus möglichen Fehlzuständen zu generieren. Wenn die

|

|

|

@@ -574,8 +571,8 @@ Zum Zeitpunkt der Recherche waren keine Energiesensoren mit

|

|

|

IO-Link-Schnittstelle für den industriellen Gebrauch auffindbar. IO-Link

|

|

|

ist jedoch ein Standard, der in der Industrie immer mehr an Bedeutung

|

|

|

gewinnt und in Zukunft sicherlich auch in diesem Bereich eingesetzt

|

|

|

-werden wird. Sein Vorgänger, Modbus RTU, wird nicht mehr in den zu

|

|

|

-betrachtenden Kernschießmaschinen eingesetzt. Daher können alle

|

|

|

+werden wird. Sein Vorgänger, Modbus RTU, wird nicht in den zu

|

|

|

+betrachtenden Kernschießmaschinen eingesetzt.\cite{EPLAN_113638_LFB65,EPLAN_113620_LL20} Daher können alle

|

|

|

Ergebnisse aus der Tabelle mit diesem Feldbus ausgeschlossen werden.

|

|

|

Ähnlich dazu ist auch CC-Link IE nicht wünschenswert, da es nur bei Anlagen

|

|

|

mit Mitsubishi Steuerungen zum Einsatz kommt. Dieser Feldbustyp

|

|

|

@@ -740,7 +737,7 @@ Im Unterschied zu den Einspeisungsmesssystemen sind die Messsysteme hier nicht a

|

|

|

|

|

|

Die Software für dieses Projekt übernimmt die Aufgaben der

|

|

|

Datenverarbeitung und -speicherung. Zudem müssen die aufgenommenen Messwerte von der zentralen Steuerung der Kernschießmaschine eingelesen werden.

|

|

|

-Das dafür vom Autor selbst geschriebene Programm „PLC-Connector“ ist in diesem Abschnitt genauer beschrieben. Es ist der Arbeit beigefügt und zusätzlich unter \url{https://github.com/jm-hsa/plc-connector} abrufbar.

|

|

|

+Das dafür vom Autor selbst geschriebene Programm „PLC-Connector“ ist in diesem Abschnitt genauer beschrieben. Es ist der Arbeit beigefügt.\cite{plc_connector}

|

|

|

Dort befinden sich auch Anleitungen zur Installation und Nutzung der Software.

|

|

|

Die Benutzerschnittstelle zur Visualisierung der Ergebnisse

|

|

|

des Systems kann im Nachhinein durch ein generisches Interface zur

|

|

|

@@ -795,6 +792,7 @@ Die Module werden durch ein zentrales Python-Programm geladen, welches auch die

|

|

|

Die Verbindungen und Parameter der Module sind in einer zentralen

|

|

|

Konfigurationsdatei \texttt{config.yml} definiert. Diese Datei wird von dem \emph{PLC-Connector} mittels \texttt{python3 main.py -c config.yml} geladen und gibt die Typen, die Parameter und die Untermodule der Module vor. Die Module werden dann entsprechend initialisiert und ausgeführt. Beispiele für mögliche Konfigurationsdateien sind in der beigefügten Software enthalten.

|

|

|

|

|

|

+\newpage

|

|

|

\subsubsection*{Input-Module}

|

|

|

Das erste implementierte Input-Modul trägt den Namen \texttt{snap7\_connect} und stellt aktiv eine Verbindung zu einer Siemens-Steuerung auf. Die IP-Adresse der Steuerung kann über den Parameter \texttt{address} gesteuert werden. Im Versuch ist dieser Wert auf die Adresse der zentralen Steuerung der \emph{LFB665} gesetzt. Nachdem die Verbindung über das S7-Protokoll aufgebaut ist, beginnt das Modul aller $50\mathrm{ms}$ einen Lesebefehl zu senden. Es werden dabei die ersten fünf Bytes des Datenbausteins \texttt{DB3} abgefragt, welche die in Anhang \ref{siemens_tags} aufgelisteten Statusbits enthalten. Somit kann der Status einer LFB65 Kernschießmaschine an die Middleware-Module übertragen werden.

|

|

|

Das Input-Modul namens \texttt{snap7\_server} emuliert eine Siemens-Steuerung und lässt dadurch Verbindungsanfragen von echten CPUs auf das \emph{PLC-Connector}-Programm zu. Es wurde in den in Kapitel \ref{praktische-versuche} durchgeführten Versuchen verwendet, um von der \emph{ET200SP CPU} passiv Messwerte zu empfangen. Das Timing der S7-Pakete kann dabei über einen Interrupt in der SPS gesteuert werden und ist somit viel präziser als eine PC-seitige Anfrage. Für seine Verwendung ist die Erstellung eines S7-Send-Blocks in der Steuerung notwendig, aber bietet den Vorteil des genaueren Zeitintervalls. Zur Erhaltung eines PLC-seitigen Zeitstempels kann der Betriebszeitzähler $cpu\_uptime$ optional mit im Datenblock abgelegt werden und dann mit einer Tiefpass-gefilterten Differenz zum lokalen Zeitstempel $local\_time$ zu einem echten UTC Zeitstempel umgewandelt werden.

|

|

|

@@ -807,7 +805,16 @@ Das Input-Modul namens \texttt{snap7\_server} emuliert eine Siemens-Steuerung un

|

|

|

\end{aligned}

|

|

|

\end{equation}

|

|

|

|

|

|

-Eine Referenzimplementierung dieses Verfahrens befindet sich im Modul \texttt{snap7\_server} in der Methode \texttt{get\_timestamp} mit dem Wert $\alpha = 0,999$. Bei einer Abfragefrequenz von $50\mathrm{Hz}$ entspricht dies einer Filterkonstante von $22\mathrm{s}$.

|

|

|

+Eine Referenzimplementierung dieses Verfahrens befindet sich im Modul \texttt{snap7\_server} in der Methode \texttt{get\_timestamp} mit dem Wert $\alpha = 0,999$. Bei einer Abfragefrequenz von $f=50\mathrm{Hz}$ entspricht dies einer Zeitkonstante des Filters von $T\approx20\mathrm{s}$:

|

|

|

+

|

|

|

+\begin{equation}

|

|

|

+ \begin{aligned}

|

|

|

+ 1-\frac 1 e &= 1 - \alpha^{f \cdot T} \\

|

|

|

+ \frac{1}{e} - 0,999^{50} &= 0,999^T \\

|

|

|

+ e &\approx e^{0,05T} \\

|

|

|

+ T &\approx 20\mathrm{s} \\

|

|

|

+\end{aligned}

|

|

|

+\end{equation}

|

|

|

|

|

|

\subsubsection*{Middleware-Module}

|

|

|

Wie in Abbildung \ref{plc-connector} zu sehen ist, werden die Daten der \emph{Inputmodule} zyklisch an die \emph{Middleware}-Module übergeben. Das erste Modul dieser Kategorie übernimmt die Korrelation der Zeitstempel und die Synchronisation der relevanten Informationen. Es liegt in der Datei \texttt{time\_correlation.py}. Zur Korrelation werden alle Datensätze der verschiedenen Inputs in eine Liste kombiniert und anschließend nach ihrem Zeitstempel sortiert. Damit wird sichergestellt, dass die Datenpakete der verschiedenen Inputs während eines Durchlaufs immer synchron sind. Für die Messwerte, die sich zwischen zwei Zyklen der Hauptschleife der \emph{PLC-Connector}-Software befinden, wird ein zusätzlicher Schritt der Synchronisation angewendet: Anstelle die sortierten Datenpunkte direkt zusammenzuführen, werden sie für einen Zyklus zwischengespeichert und dann noch einmal den neuen Werten angefügt und sortiert. Danach wird nur die Anzahl der vorherigen Datenpunkte freigegeben und die neuen wieder zwischengespeichert. Somit werden Verzögerungen der Datenquellen um bis zu einer Intervallperiode ausgeglichen.

|

|

|

@@ -855,7 +862,7 @@ Die Strommessung der

|

|

|

IFM über-nommen. Dieser besteht einem Kopfmodul (Typ DF2101) und bis zu

|

|

|

16 daran angereihten Sicherungskanälen. Am Kopfmodul kann eine \(24\mathrm{V}\)-Versorgung mit bis zu $40\mathrm{A}$ Nennstrom angeschlossen werden. Es besitzt auch die IO-Link Schnittstelle, mit der die Werte der Versorgungsspannung und der Ströme der einzelnen Sicherungskanäle abgefragt werden können. Das Kopfmodul DF2101 ist in diesem Versuch direkt an das zentrale

|

|

|

\(24\mathrm{V}, 40\mathrm{A}\) Netzteil der Anlage (links am Rand des

|

|

|

-Fotos im Anhang \ref{img_ifm}) angeschlossen. Die acht Sicherungsmodule vom Typ DF2220 mit je zwei Kanälen, welche individuell zwischen \(1\) und \(10\mathrm{A}\) einstellbar sind, übernehmen die Funktion der ursprünglich eingesetzten

|

|

|

+Fotos im Anhang \ref{img_ifm}) angeschlossen. Die acht Sicherungsmodule vom Typ DF2220 mit je zwei Kanälen sind von der CPU individuell zwischen \(1\) und \(10\mathrm{A}\) einstellbar. Sie übernehmen die Funktion der ursprünglich eingesetzten

|

|

|

Sitop Sicherungen von Siemens (grau im Foto \ref{img_ifm}, zwischen dem Netzteil und den IFM Modulen). Vier von fünf Sitop-Sicherungen mit je vier Kanälen sind

|

|

|

komplett deaktiviert, wobei die letzte noch drei der ursprünglich $19$

|

|

|

Ausgangskanälen und den Rest des Versuchsstandes (Foto \ref{img_interfacemodul})

|

|

|

@@ -885,10 +892,10 @@ Die AI-Energy-Meter-Karte ist auf einen sekundärseitigen Strom von

|

|

|

\(400\mathrm{V}\) eingestellt. Zur Fixierung des Sternpunktes der

|

|

|

Spannungen ist zusätzlich zu den drei Leitern auch der Neutralleiter

|

|

|

der Einspeisung verbunden.

|

|

|

-\footnote{Es ist hierbei anzumerken, dass die Einspeisung in industriellen

|

|

|

-Anlagen, wie dieser Kernschießmaschine, ein kombiniertes PE-N System

|

|

|

+\footnote{Es ist hierbei anzumerken, dass bei der Einspeisung in industriellen

|

|

|

+Anlagen, wie dieser Kernschießmaschine, häufig ein kombiniertes PE-N System (TN)

|

|

|

verwendet wird. Die Trennung in Neutral- und Schutzleiter findet somit

|

|

|

-erst im Schaltschrank der Anlage statt.}

|

|

|

+erst im Schaltschrank der Anlage statt. Alternativ ist auch ein IT oder TT System möglich.}

|

|

|

|

|

|

Links neben der Energiemeterkarte ist ein IO-Link-Master verbaut. Dieser

|

|

|

ist über ein dreipoliges IO-Link Kabel mit dem Kopfmodul der IFM

|

|

|

@@ -1016,7 +1023,7 @@ sich stark von der Programmstruktur einer Siemens CPU. Anstelle von

|

|

|

Datenbausteinen werden hier sogenannte Tags verwendet, um interne

|

|

|

Zustandsvariablen anzulegen. Diese Tags können über EtherNet/IP mit Hilfe der \emph{pylogix} Bibliothek von der

|

|

|

\href{https://gogs.justprojects.de/Master/smart-energy-monitor/src/benton-foundry-LL20/box-pc/application}{PLC-Connector}

|

|

|

-Anwendung ausgelesen werden. Zum Lesen des Anlagenstatuses wurde in

|

|

|

+Anwendung ausgelesen werden. Zum Lesen des Anlagenstatus wurde in

|

|

|

diesem Fall kein neuer Speicherbereich angelegt; der Zugriff auf die

|

|

|

Tags kann nämlich direkt erfolgen. Eine Auflistung der ausgelesenen Tags befindet sich im Anhang \ref{ab_Tags}. Diese Tags werden von der PLC-Connector Anwendung aller

|

|

|

\(20\mathrm{ms}\) über das EtherNet/IP Protokoll von der Steuerung

|

|

|

@@ -1075,18 +1082,20 @@ Im Plot ist auch ein Drift in der Leistungsaufnahme zu erkennen. Dieser ist auf

|

|

|

|

|

|

In der Kleinstspannungsebene sind die Relais und Schütze auf Kanal sechs der elektronischen Sicherungen mit die größten Verbraucher. Sie benötigen zeitweise über $5\mathrm{A}$, was der Hälfte des eingestellten Auslösestroms entspricht. Alle Kanäle zusammen benötigen durchschnittlich $18\mathrm{A}$, jedoch taucht sporadisch ein Überstromereignis auf Kanal $10$ auf. An diesem Kanal sind die Proportionalventile der Anlage angeschlossen (siehe Anlage \ref{eplan_lfb65}). Durch diese Abnormalität betrug der maximale Stromverbrauch der $24\mathrm{V}$ Komponenten während des kompletten Laufs $27,9\mathrm{A}$. Wenn dieses Fehlverhalten pro Vorkommen noch länger andauern würde, dann würde die Sicherung für den Kanal $10$ auslösen und die Anlage wegen der dadurch entstehenden Kommunikationsfehler anhalten. Der gemessene Maximalstrom liegt noch unterhalb des Nennstroms des Netzteils, welches bis zu $40\mathrm{A}$ kontinuierlich liefern kann.

|

|

|

|

|

|

-Bezüglich der Qualität der Daten gibt es auch einige Besonderheiten. Auf den Messwerten des \emph{AI Energy Meters} wird eine aggressive Filterung direkt im Gerät durchgeführt. Dieses Verhalten ist nicht gut dokumentiert und führt dazu, dass kurze Ereignisse wie Anlaufströme oder hochfrequente Resonanzen nicht mehr in den Daten erkennbar sind. Der Verlauf des Graphen in Abbildung \ref{fig:400v_total_power} hat für den verwendeten Messintervall von $60\mathrm{ms}$ zu wenig hochfrequente Anteile. Eine Verbesserung könnte mit dem Auslesen der vom Modul zur Verfügung gestellten Oberfrequenzanteilen geschehen. Die Stromwerte der elektrischen Sicherungsmodule von \emph{IFM} entsprechen auch nicht ganz den Erwartungen. Obwohl das aufgebaute Datenübertragungs- und Verarbeitungssystem in der Lage ist, Messpunkte aller $20\mathrm{ms}$ entgegenzunehmen, werden die Prozessdaten des IO-Link-Geräts nicht so häufig aktualisiert. Die Folge ist, dass bis zu $30$ identische Messwerte in die Datenbank geschrieben wird, bis der Wert von der Sensorbaugruppe geändert wird. Dies entspricht nicht dem erwarteten Verhalten des \emph{DF2101}, da es laut Dokumentation bis zu 50-mal pro Sekunde Prozessdaten an den IO-Link-Master liefern sollte (vgl. Anhang \ref{ifm_df2101}). Als Resultat weisen die Graphen der Stromverläufe nicht realitätsgetreue Schrittfunktionen mit einem individuellen Aktualisierungsintervall von ca. $700\mathrm{ms}$ auf.

|

|

|

+Bezüglich der Qualität der Daten gibt es auch einige Besonderheiten. Auf den Messwerten des \emph{AI Energy Meters} wird eine aggressive Filterung direkt im Gerät durchgeführt. Dieses Verhalten ist nicht gut dokumentiert und führt dazu, dass kurze Ereignisse wie Anlaufströme oder hochfrequente Resonanzen nicht mehr in den Daten erkennbar sind.\cite{voltage_disturbance} Der Verlauf des Graphen in Abbildung \ref{fig:400v_total_power} hat für den verwendeten Messintervall von $60\mathrm{ms}$ zu wenig hochfrequente Anteile. Eine Verbesserung könnte mit dem Auslesen der vom Modul zur Verfügung gestellten Oberfrequenzanteilen geschehen. Die Stromwerte der elektrischen Sicherungsmodule von \emph{IFM} entsprechen auch nicht ganz den Erwartungen. Obwohl das aufgebaute Datenübertragungs- und Verarbeitungssystem in der Lage ist, Messpunkte aller $20\mathrm{ms}$ entgegenzunehmen, werden die Prozessdaten des IO-Link-Geräts nicht so häufig aktualisiert. Die Folge ist, dass bis zu $30$ identische Messwerte in die Datenbank geschrieben wird, bis der Wert von der Sensorbaugruppe geändert wird. Dies entspricht nicht dem erwarteten Verhalten des \emph{DF2101}, da es laut Dokumentation bis zu 50-mal pro Sekunde Prozessdaten an den IO-Link-Master liefern sollte (vgl. Anhang \ref{ifm_df2101}). Als Resultat weisen die Graphen der Stromverläufe nicht realitätsgetreue Schrittfunktionen mit einem individuellen Aktualisierungsintervall von ca. $700\mathrm{ms}$ auf.

|

|

|

|

|

|

Eine mögliche Erweiterung des Informationsgehalts der Strommesswerte könnte das Auslesen und Zurücksetzen der azyklischen Maximalwerte des IFM Kopfmoduls sein. Es wäre möglich, dass diese öfter aktualisiert werden als die zyklischen Prozessdaten und somit mehr über den tatsächlichen Maximalstrom aussagen. Diese Werte bieten mit ihrer zusätzlichen Dezimalstelle den Vorteil einer höheren Präzision als die zyklischen Prozessdaten. Der Nachteil dieser Datenquelle ist jedoch der erhöhte Kommunikationsaufwand in der SPS und die damit verbundene negative Beeinträchtigung ihrer Zykluszeit.

|

|

|

|

|

|

+\newpage

|

|

|

\section{Fazit}

|

|

|

|

|

|

-Das erstellte System zur Erfassung und Auswertung von Energieverbrauchswerten in einer Produktionsanlage hat sich als sehr nützlich erwiesen. Die Messdaten können in Echtzeit aufbereitet und visualisiert werden. Die PC-basierte Datenbank bietet eine gute Möglichkeit, die Messwerte zu speichern und zu analysieren. Eine Anlage konnte im Versuch mit den gewonnenen Informationen verbessert werden; insbesondere wurde ein Problem aufgedeckt, welches zu irregulären Überstromereignissen in der $24\mathrm{V}$ Unterverteilung führte. Die Messdaten können auch für die Dokumentation neuer Anlagen verwendet werden, indem das System während der Qualitätskontrolle eingesetzt wird.

|

|

|

-In Zukunft können durch den modularen Aufbau der Software weitere Anlagentypen unterstützt werden und weitere Middleware-Module zur Datenanalyse und -aufbereitung entwickelt werden.

|

|

|

+Das erstellte System zur Erfassung und Auswertung von Energieverbrauchswerten in einer Kernschießmaschine hat sich als sehr nützlich erwiesen. Die Messdaten können in Echtzeit aufbereitet und visualisiert werden. Die Einsicht in die Ströme der einzelnen $24\mathrm{V}$ Kanäle ermöglicht eine schnelle Analyse von Problemen und die Erkennung von Abweichungen von den Normwerten. Auf Basis der Stromverläufe können die einzelnen Sicherungen identifiziert werden, die einen hohen Stromverbrauch aufweisen. Die anderen Sicherungen können in Zukunft nach einem validierten Referenzstromverbrauch auf einen passenden Auslösewert eingestellt werden.

|

|

|

+Die Stromverläufe können auch für das Netzteil der $24\mathrm{V}$ Versorgung verwendet werden, um die maximale Leistungsabgabe im Betrieb zu bestimmen.

|

|

|

|

|

|

-\begin{tikzpicture}[remember picture,overlay]

|

|

|

- \fill[color_red] (-25mm,-67mm) rectangle (210mm,-70mm);

|

|

|

-\end{tikzpicture}

|

|

|

+Bei der Wahl der Hardware sind mangels Kompatibilität einige Kompromisse eingegangen worden. Es wäre besser, wenn alle Energiesensoren über eine einheitliche Kommunikationsschnittstelle verfügen würden. Auch die Aktualisierungsrate des DF2101 ist nicht optimal. Nichtsdestotrotz ist ein System entstanden, welches die gewünschten Messwerte liefert und den Bedingungen des Umfelds gerecht wird.

|

|

|

+

|

|

|

+Die PC-basierte Datenbank bietet eine gute Möglichkeit, die Messwerte zu speichern und zu analysieren. Eine Anlage konnte im Versuch mit den gewonnenen Informationen verbessert werden; insbesondere wurde ein Problem aufgedeckt, welches zu irregulären Überstromereignissen in der $24\mathrm{V}$ Unterverteilung führt. Die Messdaten können auch für die Dokumentation neuer Anlagen verwendet werden, indem das System zukünftig während der Qualitätskontrolle eingesetzt wird.

|

|

|

+In Zukunft wird die Software durch ihren modularen Aufbau noch mehr Anlagentypen unterstützen können und deren Konstrukteuren steht es offen weitere Middleware-Module zur Datenanalyse und -aufbereitung zu entwickeln.

|

|

|

|

|

|

%-------------- Literaturverzeichnis

|

|

|

\newpage

|